ഓട്ടോമോട്ടീവ് ഘടകങ്ങൾ മുതൽ എയ്റോസ്പേസ് ഭാഗങ്ങൾ വരെയുള്ള വിവിധ വ്യാവസായിക ആപ്ലിക്കേഷനുകളിൽ ഫോർജിംഗുകളുടെ പ്രകടനം നിർണായകമാണ്. വ്യത്യസ്ത അലോയ് മൂലകങ്ങളുടെ കൂട്ടിച്ചേർക്കൽ വ്യാജ വസ്തുക്കളുടെ ഗുണങ്ങളെ സാരമായി ബാധിക്കുകയും അവയുടെ ശക്തി, ഈട്, പാരിസ്ഥിതിക ഘടകങ്ങളോടുള്ള പ്രതിരോധം എന്നിവ വർദ്ധിപ്പിക്കുകയും ചെയ്യും. ഈ ലേഖനം ചില പ്രധാന അലോയിംഗ് ഘടകങ്ങളും ഫോർജിംഗുകളുടെ പ്രകടനത്തെ എങ്ങനെ ബാധിക്കുന്നുവെന്നും പര്യവേക്ഷണം ചെയ്യുന്നു.

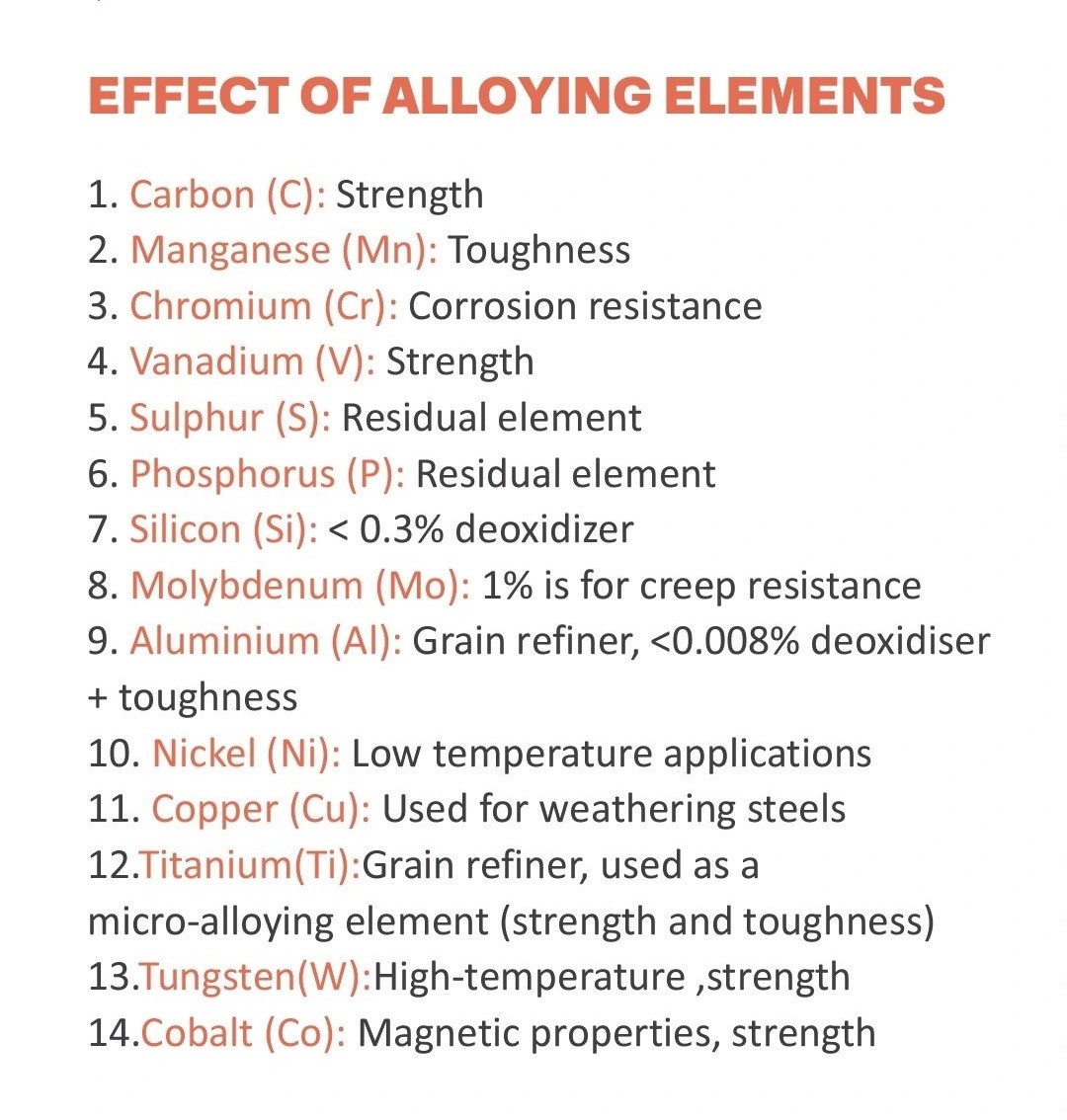

പ്രധാന അലോയിംഗ് ഘടകങ്ങളും അവയുടെ ഫലങ്ങളും

കാർബൺ (സി):

ഉരുക്കിലെ ഏറ്റവും നിർണായകമായ അലോയിംഗ് മൂലകങ്ങളിൽ ഒന്നാണ് കാർബൺ. ഇത് മെറ്റീരിയലിൻ്റെ കാഠിന്യത്തെയും ശക്തിയെയും നേരിട്ട് സ്വാധീനിക്കുന്നു. ഉയർന്ന കാർബൺ ഉള്ളടക്കം ഫോർജിംഗിൻ്റെ കാഠിന്യവും ടെൻസൈൽ ശക്തിയും വർദ്ധിപ്പിക്കുന്നു, കട്ടിംഗ് ടൂളുകളും ഓട്ടോമോട്ടീവ് ഭാഗങ്ങളും പോലുള്ള ഉയർന്ന വസ്ത്രധാരണ പ്രതിരോധം ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക് ഇത് അനുയോജ്യമാക്കുന്നു. എന്നിരുന്നാലും, വളരെയധികം കാർബൺ മെറ്റീരിയലിനെ പൊട്ടുന്നതാക്കും, അതിൻ്റെ ആഘാത പ്രതിരോധം കുറയ്ക്കും.

Chromium (Cr):

നാശന പ്രതിരോധവും കാഠിന്യവും മെച്ചപ്പെടുത്താനുള്ള കഴിവിന് ക്രോമിയം അറിയപ്പെടുന്നു. ഇത് ഉപരിതലത്തിൽ ക്രോമിയം ഓക്സൈഡിൻ്റെ ഒരു നിഷ്ക്രിയ പാളി ഉണ്ടാക്കുന്നു, ഓക്സിഡേഷനിൽ നിന്നും നാശത്തിൽ നിന്നും കെട്ടിച്ചമച്ചതിനെ സംരക്ഷിക്കുന്നു. ഇത് ക്രോമിയം-അലോയ്ഡ് സ്റ്റീലുകളെ കടൽ, രാസ വ്യവസായങ്ങൾ പോലുള്ള കഠിനമായ ചുറ്റുപാടുകളിലെ പ്രയോഗങ്ങൾക്ക് അനുയോജ്യമാക്കുന്നു. കൂടാതെ, ക്രോമിയം ഉരുക്കിൻ്റെ കാഠിന്യം വർദ്ധിപ്പിക്കുന്നു, ചൂട് ചികിത്സയ്ക്ക് ശേഷം ഉയർന്ന ശക്തിയും കാഠിന്യവും നേടാൻ ഇത് അനുവദിക്കുന്നു.

നിക്കൽ (നി):

ഫോർജിംഗുകളുടെ കാഠിന്യവും ഡക്ടിലിറ്റിയും മെച്ചപ്പെടുത്തുന്നതിന് നിക്കൽ ചേർക്കുന്നു, പ്രത്യേകിച്ച് താഴ്ന്ന താപനിലയിൽ. ഇത് നാശത്തിനും ഓക്സീകരണത്തിനുമുള്ള മെറ്റീരിയലിൻ്റെ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു. നിക്കൽ-അലോയ്ഡ് സ്റ്റീലുകൾ സാധാരണയായി എയ്റോസ്പേസ്, ഓയിൽ & ഗ്യാസ് വ്യവസായങ്ങളിൽ ഉപയോഗിക്കുന്നു, അവിടെ ഉയർന്ന ശക്തിയും കഠിനമായ അന്തരീക്ഷത്തിനെതിരായ പ്രതിരോധവും ആവശ്യമാണ്. നിക്കലിൻ്റെ സാന്നിധ്യം ഓസ്റ്റെനിറ്റിക് ഘട്ടത്തെ സ്ഥിരപ്പെടുത്തുകയും ഉരുക്കിനെ കാന്തികരഹിതമാക്കുകയും അതിൻ്റെ പ്രവർത്തനക്ഷമത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

സംയോജിത ഇഫക്റ്റുകളും വ്യാവസായിക ആപ്ലിക്കേഷനുകളും

ഇവയും മോളിബ്ഡിനം (മോ), വനേഡിയം (വി), മാംഗനീസ് (എംഎൻ) തുടങ്ങിയ മറ്റ് അലോയിംഗ് മൂലകങ്ങളുടെ സംയോജനത്തിന് നിർദ്ദിഷ്ട ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമായ ഗുണങ്ങളുള്ള വസ്തുക്കൾ നിർമ്മിക്കാൻ കഴിയും. ഉദാഹരണത്തിന്, മോളിബ്ഡിനം ഉരുക്കിൻ്റെ ഉയർന്ന താപനില ശക്തിയും ഇഴയുന്ന പ്രതിരോധവും വർദ്ധിപ്പിക്കുന്നു, ഇത് ടർബൈൻ ബ്ലേഡുകൾക്കും പ്രഷർ പാത്രങ്ങൾക്കും അനുയോജ്യമാക്കുന്നു. വനേഡിയം ധാന്യ ഘടനയെ പരിഷ്കരിക്കുന്നു, കെട്ടിച്ചമച്ചതിൻ്റെ ശക്തിയും കാഠിന്യവും മെച്ചപ്പെടുത്തുന്നു. മാംഗനീസ് ഒരു ഡയോക്സിഡൈസറായി പ്രവർത്തിക്കുകയും മെറ്റീരിയലിൻ്റെ കാഠിന്യവും ടെൻസൈൽ ശക്തിയും മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ഓട്ടോമോട്ടീവ് വ്യവസായത്തിൽ, കാർബൺ, ക്രോമിയം, മാംഗനീസ് എന്നിവയുടെ സമതുലിതമായ സംയോജനമുള്ള ഫോർജിംഗുകൾ ക്രാങ്ക്ഷാഫ്റ്റുകളും ഗിയറുകളും പോലുള്ള ഉയർന്ന കരുത്തും ധരിക്കുന്ന പ്രതിരോധശേഷിയുള്ള ഘടകങ്ങളും നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു. എയ്റോസ്പേസ് മേഖലയിൽ, നിക്കലും ടൈറ്റാനിയവും അലോയ്കൾ ഭാരം കുറഞ്ഞതും എന്നാൽ കരുത്തുറ്റതുമായ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിന് അത്യന്താപേക്ഷിതമാണ്.

ഉപസംഹാരം

അലോയിംഗ് മൂലകങ്ങളുടെ കൂട്ടിച്ചേർക്കൽ ഫോർജിംഗുകളുടെ പ്രകടനത്തെ വളരെയധികം സ്വാധീനിക്കുന്നു, ഓരോന്നും മെറ്റീരിയലിൻ്റെ മൊത്തത്തിലുള്ള പ്രകടനം വർദ്ധിപ്പിക്കുന്ന നിർദ്ദിഷ്ട ഗുണങ്ങൾ സംഭാവന ചെയ്യുന്നു. കാർബൺ, ക്രോമിയം, നിക്കൽ തുടങ്ങിയ മൂലകങ്ങളുടെ പങ്ക് മനസ്സിലാക്കുന്നത് മെറ്റലർജിസ്റ്റുകളെയും എഞ്ചിനീയർമാരെയും വിവിധ വ്യാവസായിക ആപ്ലിക്കേഷനുകളുടെ ആവശ്യകതകൾ നിറവേറ്റുന്ന ഫോർജിംഗുകൾ രൂപകൽപ്പന ചെയ്യാൻ സഹായിക്കുന്നു. ഈ ഘടകങ്ങൾ ശ്രദ്ധാപൂർവം തിരഞ്ഞെടുത്ത് സംയോജിപ്പിക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് ഉയർന്ന ശക്തി, ഈട്, പാരിസ്ഥിതിക ഘടകങ്ങളോടുള്ള പ്രതിരോധം എന്നിവയുള്ള ഉയർന്ന നിലവാരമുള്ള ഫോർജിംഗുകൾ നിർമ്മിക്കാൻ കഴിയും, അതത് ആപ്ലിക്കേഷനുകളിൽ വിശ്വാസ്യതയും ദീർഘായുസ്സും ഉറപ്പാക്കുന്നു.

പോസ്റ്റ് സമയം: ജൂലൈ-30-2024