കെട്ടിച്ചമയ്ക്കൽ പ്രക്രിയയിൽ, ഉയരം കംപ്രസ്സുചെയ്യുന്നതിലൂടെ അതിൻ്റെ വ്യാസം വർദ്ധിപ്പിക്കുന്നതിന് ഒരു വർക്ക്പീസ് രൂപഭേദം വരുത്തുന്നതിനെയാണ് അപ്സെറ്റിംഗ് സൂചിപ്പിക്കുന്നത്. അസ്വസ്ഥമാക്കുന്നതിൽ ഒരു നിർണായക പാരാമീറ്റർ ആണ്ഉയരം-വ്യാസ അനുപാതം (H/D അനുപാതം), അന്തിമ ഉൽപ്പന്നത്തിൻ്റെ ഗുണനിലവാരവും പ്രക്രിയയുടെ സാധ്യതയും നിർണ്ണയിക്കുന്നതിൽ ഇത് ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഉയരം-വ്യാസ അനുപാതം, രൂപഭേദം നിയന്ത്രിതവും ഏകീകൃതവുമാണെന്ന് ഉറപ്പാക്കാൻ ഉപയോഗിക്കുന്നു, ഇത് ബക്ക്ലിംഗ്, ക്രാക്കിംഗ് അല്ലെങ്കിൽ മെറ്റീരിയൽ പരാജയം പോലുള്ള പ്രശ്നങ്ങൾ തടയുന്നു.

ഉയരവും വ്യാസവും തമ്മിലുള്ള അനുപാതം എന്താണ്?

ഉയരം-വ്യാസ അനുപാതം (H/D അനുപാതം) എന്നത് വർക്ക്പീസിൻ്റെ ഉയരവും (അല്ലെങ്കിൽ നീളവും) കെട്ടിച്ചമയ്ക്കുന്നതിന് മുമ്പുള്ള അതിൻ്റെ വ്യാസവും തമ്മിലുള്ള അനുപാതമാണ്. അസ്വസ്ഥമാക്കുന്ന പ്രക്രിയയിലൂടെ ഒരു മെറ്റീരിയൽ എത്രത്തോളം രൂപഭേദം വരുത്താമെന്ന് നിർവചിക്കാൻ ഈ അനുപാതം സഹായിക്കുന്നു. സാധാരണഗതിയിൽ, ചെറിയ അനുപാതം, അസ്വസ്ഥമാക്കുന്ന പ്രക്രിയ കൂടുതൽ പ്രായോഗികമായിത്തീരുന്നു, കാരണം ചെറുതും കട്ടിയുള്ളതുമായ വസ്തുക്കൾക്ക് വൈകല്യങ്ങളോ വികസിക്കുന്നതോ ഇല്ലാതെ വലിയ കംപ്രസ്സീവ് ശക്തികളെ നേരിടാൻ കഴിയും.

ഉദാഹരണത്തിന്, 1.5:1 അല്ലെങ്കിൽ അതിൽ താഴെയുള്ള താഴ്ന്ന H/D അനുപാതം, അസ്ഥിരതയുടെ കാര്യമായ അപകടസാധ്യതകളില്ലാതെ ഉയർന്ന കംപ്രസ്സീവ് ലോഡുകളെ കൈകാര്യം ചെയ്യാൻ കഴിയുന്ന ഒരു മുരടിച്ച വർക്ക്പീസിനെ സൂചിപ്പിക്കുന്നു. മറുവശത്ത്, 3:1 അല്ലെങ്കിൽ അതിലധികമോ പോലുള്ള ഉയർന്ന അനുപാതത്തിന്, വർക്ക്പീസ് രൂപഭേദം വരുത്താനുള്ള വൈകല്യങ്ങൾക്ക് കൂടുതൽ സാധ്യതയുള്ളതിനാൽ, കൂടുതൽ ശ്രദ്ധാപൂർവം പരിഗണിക്കേണ്ടതുണ്ട്.

ഒപ്റ്റിമൽ എച്ച്/ഡി അനുപാതം എങ്ങനെ നിർണ്ണയിക്കും?

അനുയോജ്യമായ H/D അനുപാതം, മെറ്റീരിയൽ പ്രോപ്പർട്ടികൾ, കെട്ടിച്ചമയ്ക്കുമ്പോൾ മെറ്റീരിയലിൻ്റെ താപനില, ആവശ്യമായ രൂപഭേദം എന്നിവ ഉൾപ്പെടെ നിരവധി ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. അസ്വസ്ഥമാക്കുന്നതിനുള്ള ഒപ്റ്റിമൽ എച്ച്/ഡി അനുപാതം നിർണ്ണയിക്കുന്നതിനുള്ള പ്രധാന ഘട്ടങ്ങൾ ഇതാ:

- മെറ്റീരിയൽ പ്രോപ്പർട്ടികൾ: വ്യത്യസ്ത സാമഗ്രികൾ വ്യത്യസ്ത കംപ്രസ്സീവ് ശക്തിയും ഡക്ടിലിറ്റിയും പ്രകടിപ്പിക്കുന്നു. അലൂമിനിയം പോലെയുള്ള മൃദുവായ വസ്തുക്കൾക്ക് വിള്ളലുകളില്ലാതെ കൂടുതൽ രൂപഭേദം സഹിക്കാൻ കഴിയും, അതേസമയം ഉയർന്ന കാർബൺ സ്റ്റീൽ പോലെയുള്ള കഠിനമായ വസ്തുക്കൾക്ക് അമിത സമ്മർദ്ദം ഒഴിവാക്കാൻ കുറഞ്ഞ H/D അനുപാതം ആവശ്യമായി വന്നേക്കാം. മെറ്റീരിയലിൻ്റെ ഒഴുക്ക് സമ്മർദ്ദം, അതായത്, മെറ്റീരിയലിനെ പ്ലാസ്റ്റിക്കായി രൂപഭേദം വരുത്തുന്നത് തുടരാൻ ആവശ്യമായ സമ്മർദ്ദം പരിഗണിക്കേണ്ടതുണ്ട്.

- താപനില വ്യവസ്ഥകൾ: മെറ്റീരിയൽ ഡക്റ്റിലിറ്റി മെച്ചപ്പെടുത്തുകയും ആവശ്യമായ ശക്തി കുറയ്ക്കുകയും ചെയ്യുന്ന താപനിലയിലാണ് ഹോട്ട് ഫോർജിംഗ് സാധാരണയായി നടത്തുന്നത്. ഉയർന്ന താപനില വലിയ രൂപഭേദം വരുത്താൻ അനുവദിക്കുന്നു, ഇത് വലിയ ഉയരം-വ്യാസ അനുപാതം അനുവദിക്കുന്നു. കോൾഡ് ഫോർജിങ്ങിനായി, വർക്ക് കാഠിന്യവും പൊട്ടലും ഉണ്ടാകാനുള്ള സാധ്യത കൂടുതലായതിനാൽ എച്ച്/ഡി അനുപാതം ചെറുതാക്കണം.

- ഡിഫോർമേഷൻ ഡിഗ്രി: ആവശ്യമായ വൈകല്യത്തിൻ്റെ അളവ് മറ്റൊരു പ്രധാന വശമാണ്. ഉയരത്തിൽ കാര്യമായ കുറവ് ആവശ്യമാണെങ്കിൽ, കുറഞ്ഞ എച്ച്/ഡി അനുപാതത്തിൽ ആരംഭിക്കുന്നത്, വർക്ക്പീസ് വൈകല്യങ്ങളില്ലാതെ ആവശ്യമായ കംപ്രഷൻ നടത്തുമെന്ന് ഉറപ്പാക്കാൻ പ്രയോജനകരമാണ്.

- വൈകല്യങ്ങൾ ഒഴിവാക്കുന്നു: എച്ച് / ഡി അനുപാതം നിർണ്ണയിക്കുമ്പോൾ, കംപ്രഷൻ സമയത്ത് മെറ്റീരിയൽ മടക്കുകയോ ചുളിവുകൾ വീഴുകയോ ചെയ്യുമ്പോൾ ഉണ്ടാകുന്ന ബക്ക്ലിംഗ് പോലുള്ള വൈകല്യങ്ങൾ ഒഴിവാക്കേണ്ടത് അത്യാവശ്യമാണ്. ബക്ക്ലിംഗ് ഒഴിവാക്കാൻ, പൊതുവായ അസ്സെറ്റ് ഫോർജിംഗിന് 2:1-ൽ താഴെയുള്ള പ്രാരംഭ എച്ച്/ഡി അനുപാതം ഉപയോഗിക്കുക എന്നതാണ് സാധാരണ നിയമം. കൂടാതെ, ഘർഷണം കുറയ്ക്കുന്നതിനും ഏകീകൃത രൂപഭേദം ഉറപ്പാക്കുന്നതിനും ലൂബ്രിക്കേഷനും ശരിയായ ഡൈ ഡിസൈനും നിർണായകമാണ്.

പ്രായോഗിക ഉദാഹരണം

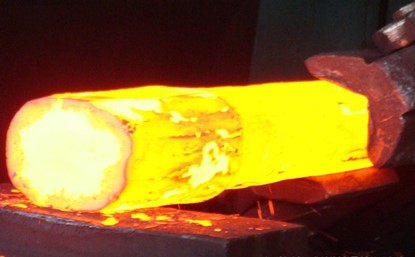

ഉരുക്കിൻ്റെ ഒരു സിലിണ്ടർ ബില്ലറ്റ് അസ്വസ്ഥമാക്കുന്ന കാര്യം പരിഗണിക്കുക. ബില്ലറ്റിൻ്റെ പ്രാരംഭ ഉയരം 200 മില്ലീമീറ്ററും വ്യാസം 100 മില്ലീമീറ്ററും ആണെങ്കിൽ, H/D അനുപാതം 2:1 ആയിരിക്കും. മെറ്റീരിയൽ താരതമ്യേന മൃദുവായതും ചൂടുള്ള ഫോർജിംഗ് ഉപയോഗിക്കുന്നതും ആണെങ്കിൽ, ഈ അനുപാതം സ്വീകാര്യമായേക്കാം. എന്നിരുന്നാലും, കോൾഡ് ഫോർജിംഗ് ഉപയോഗിക്കുകയാണെങ്കിൽ, എച്ച്/ഡി അനുപാതം കുറയ്ക്കുന്നതിന് ഉയരം കുറയ്ക്കുന്നത് അസ്വസ്ഥമാക്കുന്ന പ്രക്രിയയിൽ ബക്ക്ലിംഗ് അല്ലെങ്കിൽ ക്രാക്കിംഗ് ഒഴിവാക്കാൻ ആവശ്യമായി വന്നേക്കാം.

ഉപസംഹാരം

അപ്സെറ്റിംഗിലെ ഉയരം-വ്യാസ അനുപാതം, പ്രക്രിയയുടെ വിജയത്തെ നിർണ്ണയിക്കുന്ന ഫോർജിംഗിൻ്റെ അടിസ്ഥാന വശമാണ്. മെറ്റീരിയൽ പ്രോപ്പർട്ടികൾ, താപനില, രൂപഭേദം ആവശ്യകതകൾ എന്നിവ ശ്രദ്ധാപൂർവ്വം വിലയിരുത്തുന്നതിലൂടെ, ഒരു ഒപ്റ്റിമൽ അനുപാതം സ്ഥാപിക്കാൻ കഴിയും, ഉയർന്ന നിലവാരമുള്ള, വൈകല്യങ്ങളില്ലാത്ത വ്യാജ ഘടകങ്ങളുടെ ഉത്പാദനം ഉറപ്പാക്കുന്നു.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-18-2024